Trong ngành công nghiệp bao bì, in ấn và vật liệu trang trí hiện đại, quy trình dập nóng đã trở thành một phương tiện quan trọng để nâng cao giá trị gia tăng của sản phẩm nhờ độ bóng kim loại độc đáo và kết cấu sang trọng. Là thiết bị cốt lõi của quy trình này, việc lắp đặt đúng cách và hiệu chỉnh chính xác máy cắt màng dập nóng quyết định trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. Bài viết này sẽ phân tích một cách hệ thống toàn bộ quy trình của máy cắt màng dập nóng từ khi mở hộp đến khi vận hành ổn định, giúp bạn chuyển từ người mới bắt đầu sang người thành thạo.

Giai đoạn đầu tiên: chuẩn bị sơ bộ và nhận thức cơ bản

1.1 Nhận thức của thiết bị

Trước khi lắp đặt, cần hiểu rõ cấu tạo cơ bản của máy cắt màng dập nóng:

• Hệ thống tháo cuộn:Vận chuyển các cuộn nguyên liệu thô và được trang bị thiết bị kiểm soát lực căng.

• Hệ thống lực kéoĐảm bảo quá trình vận chuyển vật liệu diễn ra suôn sẻ.

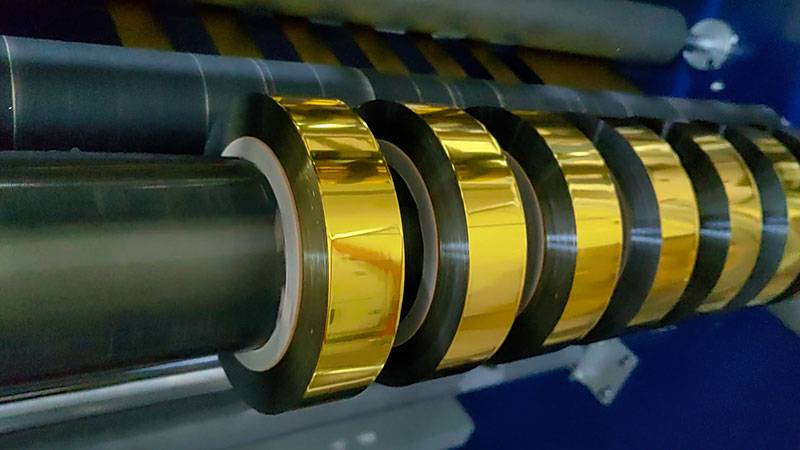

• Hệ thống xẻ rãnh:phần cốt lõi, bao gồm thiết bị cắt rãnh hình tròn, phẳng hoặc bằng laser.

• Hệ thống cuộn dâyCuộn gọn vật liệu sau khi xẻ.

• Hệ thống điều khiển:P LC, giao diện người-máy và nhiều cảm biến khác nhau

• Hệ thống phụ trợ: thiết bị loại bỏ bụi, hiệu chỉnh, phát hiện

1.2 Chuẩn bị về môi trường và cơ sở hạ tầng

• Yêu cầu về địa điểmSàn xi măng phẳng và chắc chắn, khả năng chịu tải đáp ứng yêu cầu của thiết bị.

• Bố trí không gianĐể dành ít nhất 1 mét không gian vận hành và bảo trì xung quanh thiết bị.

• Cấu hình nguồn điệnCấu hình hệ thống nguồn điện ổn định điện áp và hệ thống nối đất theo yêu cầu ghi trên nhãn thiết bị.

• Chuẩn bị nguồn không khíHầu hết các máy cắt xẻ đều cần khí nén khô và sạch (0,6-0,8MPa).

• Kiểm soát môi trườngNhiệt độ 20-26°C, độ ẩm 50%-65%RH để tránh ô nhiễm bụi.

Giai đoạn thứ hai: quy trình lắp đặt có hệ thống

2.1 Chấp nhận và xác minh khi mở hộp

• Đếm từng bộ phận, dụng cụ và vật liệu một so với danh sách đóng gói.

• Kiểm tra tình trạng bên ngoài của thiết bị xem có bị hư hỏng do vận chuyển hay không.

• Kiểm tra xem kiểu máy và thông số kỹ thuật của thiết bị có đáp ứng các yêu cầu mua sắm hay không.

2.2 Định vị cơ bản và hiệu chỉnh độ cao

• Sử dụng các dụng cụ vận chuyển chuyên nghiệp để di chuyển thiết bị chính đến vị trí dự định.

• Sử dụng thước thủy có độ chính xác cao (độ chính xác 0,02mm/m) để điều chỉnh các bu lông neo.

• Đảm bảo sai số theo phương dọc và phương ngang của thiết bị không vượt quá 0,05 mm/m

2.3 Lắp ráp các bộ phận cơ khí

Lắp đặt cơ cấu tháo cuộn:

1. Lắp trục giãn nở cuộn dây sao cho độ đồng tâm với ổ đỡ ≤ 0,03mm

2. Điều chỉnh độ song song của con lăn kiểm tra lực căng, sai số không được vượt quá 0,02mm.

3. Lắp đặt phanh bột từ và kết nối đường ống làm mát.

Lắp đặt thiết bị cắt xẻ:

1. Lắp đặt giá đỡ dụng cụ theo yêu cầu về chiều rộng cắt.

2. Lắp lưỡi cắt, chú ý đến góc cạnh (thường là 18-22°)

3. Điều chỉnh khe hở giữa dụng cụ trên và dưới, cài đặt ban đầu là 0,03-0,05mm.

4. Lắp bàn chải hoặc con lăn ép để tránh làm dính các mảnh lá vàng.

Lắp đặt cơ cấu lên dây cót:

1. Lắp trục cuộn dây và kiểm tra độ lệch tâm hướng tâm (≤0,02mm)

2. Thiết lập lực căng cuộn ban đầu, thường là 80% lực căng của vật liệu.

3. Lắp đặt thiết bị cuộn dây trên bề mặt hoặc thiết bị cuộn dây trung tâm.

2.4 Kết nối hệ thống điện và khí nén

• Kết nối nguồn điện chính và dây điều khiển theo sơ đồ điện.

• Nối đất đáng tin cậy, điện trở nối đất ≤ 4Ω

• Kết nối đường ống dẫn khí và lắp đặt bộ ba thiết bị (bộ lọc, van giảm áp, bộ phun dầu)

• Sắp xếp đường dây cảm biến và chú ý đến các thông số kỹ thuật về che chắn và định tuyến.

Giai đoạn thứ ba: gỡ lỗi tinh chỉnh và tối ưu hóa tham số

3.1 Vận hành thử không tải

1. Kiểm tra bằng cách chạy thử xem mỗi động cơ có điều khiển đúng cách hay không.

2. Chạy ở tốc độ thấp (10-20 m/phút) và kiểm tra xem có âm thanh bất thường nào không.

3. Kiểm tra nút dừng khẩn cấp và tất cả các thiết bị bảo vệ an toàn.

3.2 Điều chỉnh sơ bộ các thông số cơ khí

Điều chỉnh độ chính xác khi cắt:

1. Thử nghiệm cắt bằng 10 mét vật liệu thử nghiệm tiêu chuẩn.

2. Đo chiều rộng của dải cần cắt và điều chỉnh vị trí của dao cắt.

3. Độ chính xác mục tiêu: 0,1mm ± đối với sản phẩm thông thường, 0,05mm ± đối với sản phẩm chính xác cao.

Gỡ lỗi hệ thống căng dây:

1. Thiết lập lực căng ban đầu khi tháo cuộn (thường là 1-2N/mm²)

2. Điều chỉnh đường cong giảm độ căng (tuyến tính hoặc giảm theo hàm mũ)

3. Kiểm tra sự dao động điện trở, đảm bảo sai số trong phạm vi ±5% so với giá trị cài đặt.

3.3 Vận hành thử nghiệm và tối ưu hóa quy trình với vật liệu

Chuẩn bị cho lần cắt thử:

1. Chọn một loại vật liệu lá vàng tiêu biểu (nên bắt đầu với nhôm điện phân PET thông thường).

2. Lắp đặt vật liệu để đảm bảo đường dẫn cấp liệu chính xác.

3. Thiết lập các thông số quy trình sơ bộ: tốc độ, lực căng, nhiệt độ (nếu cần cắt nóng)

Khắc phục lỗi chất lượng cắt xẻ:

1. Tối ưu hóa khoảng hở cánh quạt: Tự điều chỉnh dựa trên độ dày vật liệu

◦ Màng phim dưới 12 μm: Khe hở 0,02-0,03 mm

◦ Vật liệu 12-25μm: Khe hở 0,03-0,05mm

◦ Vật liệu có kích thước trên 25μm: Khe hở 0,05-0,08mm

2. Điều chỉnh tốc độ cắt:

◦ Lá vàng thông thường: 80-150 m/phút

◦ Màng phim ba chiều bằng laser: 60-100 m/phút

◦ Màng chuyển nhiệt đặc biệt: 50-80 m/phút

3. Điều chỉnh chất lượng tua lại:

◦ Điều chỉnh độ dốc áp suất rút

◦ Tối ưu hóa lực căng cuộn ban đầu (thường bằng 120% lực căng khi xẻ)

◦ Chọn độ côn uốn phù hợp (10-30%)

3.4 Gỡ lỗi chức năng tự động

• Gỡ lỗi hệ thống hiệu chỉnhĐặt độ nhạy phát hiện phù hợp.

• Cài đặt độ dàiHiệu chỉnh bộ mã hóa, và sai số được kiểm soát trong phạm vi 0,1%.

• Các thông số thay đổi hướng gió tự động:Đặt thời gian vòng đua và mức độ chồng lấn phù hợp.

• Hệ thống kiểm tra chất lượngĐiều chỉnh độ nhạy của camera hoặc cảm biến quang điện.

Giai đoạn 4: Chẩn đoán và giải quyết các vấn đề thường gặp

4.1 Các vấn đề về chất lượng khi cắt xẻ

Các cạnh có gờ/răng cưa:

• Nguyên nhân: Hiện tượng thụ động hóa lưỡi dao, khe hở quá lớn, lực căng vật liệu không đủ

• Giải phápThay lưỡi dao, điều chỉnh khe hở, tăng độ căng.

Cắt liên tục/dán:

• Gây ra:Khe hở giữa lưỡi dao và bề mặt tiếp xúc quá nhỏ, góc lưỡi dao không phù hợp.

• Giải pháp:Tăng khe hở lên 0,02mm và điều chỉnh góc lưỡi dao.

Tóc xoăn và rối bù:

• Nguyên nhân:lực căng cuộn dây không đều, độ lệch tâm của lõi, tĩnh điện của vật liệu

• Giải pháp:Điều chỉnh đường cong điện áp, thay lõi, lắp đặt bộ khử tĩnh điện.

4.2 Các vấn đề về ổn định hoạt động

Biến động lớn về điện áp:

• Kiểm tra hiệu suất phanh/ly hợp

• Hiệu chỉnh cảm biến lực căng

• Các thông số PID được tối ưu hóa

Dao động của hệ thống hiệu chỉnh:

• Giảm độ nhạy của hệ thống

• Kiểm tra các bộ truyền động thủy lực/khí nén

• Điều chỉnh phạm vi vùng chết của bộ điều khiển

Giai đoạn thứ năm: bảo trì hàng ngày và nâng cao kỹ năng

5.1 Lịch trình bảo trì phòng ngừa

• Hằng ngày:Vệ sinh thiết bị, kiểm tra bộ ba van nguồn khí và bôi trơn các bộ phận quan trọng.

• Hàng tuầnKiểm tra độ mòn của lưỡi dao, hiệu chỉnh cảm biến, kiểm tra các thiết bị an toàn.

• Hàng tháng:Kiểm tra độ mòn của các bộ phận truyền động, vệ sinh tủ điện và sao lưu các thông số.

• Hàng quý: Đại tu toàn diện, thay thế các bộ phận hao mòn, hiệu chỉnh độ chính xác hệ thống.

5.2 Mẹo Tối Ưu Hóa Nâng Cao

Điều chỉnh tinh tế khả năng thích ứng của vật liệu:

Đối với các loại vật liệu lá vàng khác nhau (nhôm điện hóa thông thường, lá vàng in laser ba chiều, lá vàng dập nóng kỹ thuật số, v.v.), hãy thiết lập một cơ sở dữ liệu thông số quy trình riêng để ghi lại đường cong lực căng tối ưu, tốc độ cắt và thông số lưỡi dao của các vật liệu khác nhau.

Tiết kiệm năng lượng và nâng cao hiệu quả sử dụng năng lượng:

• Tối ưu hóa đường cong tăng tốc/giảm tốc để giảm thiểu lãng phí vật liệu

• Triển khai bảo trì dự đoán để dự báo các sự cố dựa trên dữ liệu vận hành.

• Tích hợp hệ thống xếp dỡ tự động để giảm thiểu sự can thiệp thủ công.

Giám sát chất lượng thông minh:

• Hệ thống kiểm tra trực tuyến tích hợp để giám sát chất lượng cắt xẻ theo thời gian thực

• Sử dụng thị giác máy tính để phát hiện chất lượng cạnh và các khuyết tật bề mặt.

• Thiết lập hệ thống kiểm soát quy trình thống kê SPC để cảnh báo xu hướng chất lượng.

Kết luận: Từ người vận hành đến chuyên gia quy trình

Việc lắp đặt và vận hành máy cắt màng dập nóng không chỉ là một quá trình cơ khí mà còn đòi hỏi sự hiểu biết sâu sắc về tính chất vật liệu, nguyên lý cơ học và các thông số quy trình. Từ việc vận hành nghiêm ngặt theo quy định ở giai đoạn đầu, đến việc chẩn đoán lỗi và khắc phục sự cố ở giai đoạn giữa, đến khả năng điều chỉnh linh hoạt các thông số và tối ưu hóa quy trình theo sự thay đổi của vật liệu ở giai đoạn sau - con đường làm chủ này đòi hỏi sự thực hành, ghi chép và suy ngẫm liên tục.

Với sự cải tiến không ngừng về số hóa và trí thông minh của thiết bị, người vận hành máy cắt xẻ hiện đại cũng cần liên tục cập nhật kiến thức và nắm vững các kỹ năng mới như phân tích dữ liệu và bảo trì thông minh. Khi bạn có thể bình tĩnh đối mặt với những thách thức của việc cắt xẻ nhiều loại vật liệu đặc biệt và thúc đẩy tối ưu hóa quy trình từ chất lượng vi mô của sản phẩm, bạn sẽ thực sự đạt được sự chuyển đổi từ người mới bắt đầu thành người thành thạo và trở thành một chuyên gia thực thụ trong lĩnh vực này.

Hãy nhớ: chất lượng cắt xẻ tuyệt vời đến từ sự kiểm soát chính xác từng chi tiết, từ sự hiểu biết sâu sắc về "sự tương tác" giữa máy móc và vật liệu. Trên con đường hướng đến sự hoàn hảo này, mỗi lần vận hành thử nghiệm là một bước tiến gần hơn đến sự hoàn mỹ.

Máy cắt ruy băng in thiệp

Máy cắt ruy băng in thiệp Máy cuộn ruy băng in thẻ

Máy cuộn ruy băng in thẻ Máy cắt lá dập nóng (RSDS7H) 1350

Máy cắt lá dập nóng (RSDS7H) 1350 Máy cắt lá dập nóng RSDS7H 1350 PLUS

Máy cắt lá dập nóng RSDS7H 1350 PLUS