Là thiết bị cốt lõi trong quá trình gia công vật liệu dập nóng, chất lượng lắp đặt và vận hành máy cắt màng dập nóng có liên quan trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. Bài viết này sẽ phân tích một cách hệ thống các điểm kỹ thuật quan trọng của toàn bộ quy trình máy cắt màng dập nóng từ khâu chuẩn bị đến khi chính thức đưa vào sản xuất.

1. Chuẩn bị sơ bộ

1.1 Đánh giá địa điểm và môi trường

• Yêu cầu về mặt bằng: Khu vực lắp đặt phải có nền bê tông chắc chắn và bằng phẳng, có khả năng chịu tải ≥ 2 tấn/mét vuông, và sai số về độ bằng phẳng phải nằm trong phạm vi ±2mm/2m.

• Quy hoạch không gian: dành ít nhất 1,5 mét lối đi vận hành và bảo trì xung quanh thiết bị, và dành chiều cao thông thoáng 2 mét phía trên.

• Các thông số môi trường: nhiệt độ được duy trì ở mức 20-25°C, độ ẩm tương đối là 50%-60%, và khu vực cần tránh ánh nắng trực tiếp và những nơi có sự thay đổi đột ngột về luồng không khí.

• Cơ sở hạ tầng: Đảm bảo có nguồn điện ba pha 380V (dao động điện áp ±5%), nguồn khí ổn định (0,6-0,8MPa) và hệ thống chiếu sáng.

1.2 Kiểm tra và nghiệm thu thiết bị

• Kiểm tra khi mở thùng: kiểm tra từng bộ phận của máy chính, tủ điều khiển điện tử, hệ thống căng dây, các bộ phận dụng cụ, v.v. so với danh sách vận chuyển.

• Kiểm tra bằng mắt thường: Điều tra các biến dạng, rỉ sét hoặc hư hỏng có thể xảy ra trong quá trình vận chuyển.

• Lưu trữ dữ liệu: Thu thập các tài liệu kỹ thuật như bản vẽ điện, bản vẽ lắp ráp cơ khí, chương trình PLC và hướng dẫn vận hành.

2. Quy trình lắp đặt cơ khí

2.1 Định vị cơ bản và điều chỉnh độ cao

1. Sử dụng thước đo laser để xác định đường cơ sở lắp đặt thiết bị.

2. Điều chỉnh chân đế về vị trí nằm ngang (sai số hai chiều theo phương dọc và phương ngang ≤ 0,05mm/m)

3. Thiết bị được cố định bằng các neo hóa học cường độ cao, và giá trị mô-men xoắn được kiểm soát chặt chẽ theo yêu cầu của hướng dẫn sử dụng.

4. Để yên trong 24 giờ sau khi lắp đặt, và kiểm tra lại độ bằng phẳng sau khi lực tác động lên nền móng đã được giải tỏa.

2.2 Lắp ráp các thành phần cốt lõi

• Cơ cấu tháo cuộn: lắp đặt trục giãn nở khí để đảm bảo độ đồng tâm ≤ 0,02mm và cấu hình hệ thống hiệu chỉnh độ lệch tự động.

• Hệ thống điều khiển lực căng: Có lắp đặt con lăn nổi và cảm biến lực căng, bộ phận cơ khí linh hoạt và không bị kẹt.

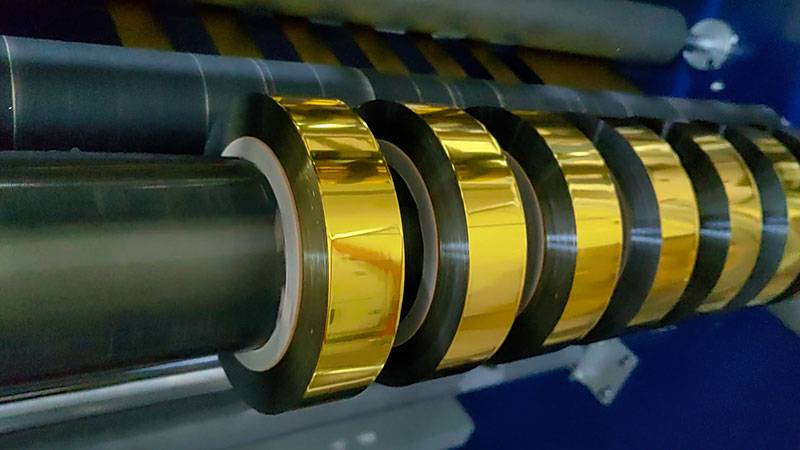

• Bộ phận cắt xẻ: Lắp ráp dao tròn hoặc dao phẳng theo yêu cầu quy trình và điều chỉnh độ song song của lưỡi dao sao cho ≤0,01mm.

• Thiết bị cuốn dây: lắp đặt trục cuốn và cơ cấu ép con lăn để đảm bảo sai số song song với trục tháo dây là ≤ 0,1mm.

2.3 Kết nối hệ thống phụ trợ

• Hệ thống mạch khí: sử dụng khí nén sạch và khô, bố trí đường ống tránh các khúc uốn cong gấp khúc, và các mối nối được bịt kín.

• Thiết bị hút bụi: kết nối ống hút chân không và điều chỉnh khoảng cách giữa cửa hút khí và máy cắt đến vị trí tối ưu.

• Bảo vệ an toàn: Lắp đặt các thiết bị an toàn như nút dừng khẩn cấp, thiết bị bảo vệ quang điện và vỏ bảo vệ.

3. Lắp đặt và đấu dây hệ thống điện

3.1 Cấu hình hệ thống điện

• Dây nguồn chính sử dụng cáp lõi đồng ≥6mm² với công tắc ngắt mạch độc lập và chức năng bảo vệ quá tải.

• Điện trở nối đất được kiểm soát nghiêm ngặt ở mức ≤4Ω để ngăn ngừa sự tích tụ tĩnh điện.

• Các đường dây điều khiển và đường dây điện được bố trí có rãnh để tránh nhiễu điện từ.

3.2 Lắp đặt hệ thống điều khiển

• Mô-đun PLC được lắp đặt chắc chắn trong tủ điều khiển điện tử, và có đủ không gian tản nhiệt xung quanh.

• Các thông số của biến tần được cài đặt theo dữ liệu trên nhãn động cơ và điện trở hãm được cấu hình.

• Tất cả các cảm biến (bộ mã hóa, công tắc tiệm cận, cảm biến lực căng, v.v.) đều được định vị chính xác và đã được gỡ lỗi ban đầu.

3.3 Sơ đồ đấu dây và nhận dạng

• Đấu dây đầu cuối theo bản vẽ, sử dụng ký hiệu số dây trên ống đấu dây.

• Duy trì khoảng cách tối thiểu 200mm giữa các đường dây dòng điện mạnh và yếu.

• Kiểm tra cách điện hoàn toàn (≥5MΩ) sau khi hoàn tất việc đấu dây.

4. Quy trình gỡ lỗi hệ thống

4.1 Chạy thử không tải

1. Kiểm tra từng thao tác: Kiểm tra chức năng từng thao tác của các bộ phận như tháo cuộn, kéo, xẻ, cuộn và các bộ phận khác thông qua bảng điều khiển.

2. Kiểm tra liên kết: Vận hành tổng thể ở tốc độ thấp (10-20m/phút), quan sát sự phối hợp của từng bộ phận.

3. Kiểm tra an toàn: Xác minh hoạt động của các tính năng an toàn như nút dừng khẩn cấp, khóa liên động cửa bảo vệ và bảo vệ quá tải.

4.2 Hiệu chỉnh hệ thống căng

• Sử dụng máy đo độ căng để hiệu chỉnh giá trị độ căng của từng điểm kiểm soát.

• Điều chỉnh các thông số PID để kiểm soát sự dao động điện áp trong phạm vi ±5% so với giá trị cài đặt.

• Mô phỏng sự đứt gãy vật liệu, gia tốc, giảm tốc và các điều kiện làm việc khác để kiểm tra tính ổn định của lực căng.

3.3 Điều chỉnh độ chính xác khi cắt

• Sử dụng thước đo khe hở để điều chỉnh khe hở giữa dao trên và dao dưới, thường được đặt ở mức 1,2-1,5 lần độ dày của vật liệu.

• Điều chỉnh góc cắt và áp lực đến trạng thái tối ưu bằng cách thử cắt rãnh then.

• Kiểm tra các thông số chiều rộng khác nhau (thường từ 3mm đến 20mm) để đảm bảo sai số độ thẳng khi cắt ≤ 0,1mm/10m

4.4 Gỡ lỗi hệ thống điều khiển tự động

• Thiết lập độ nhạy và tốc độ phản hồi của hệ thống hiệu chỉnh

• Lập trình đường cong lực căng côn và logic cuộn dây để quấn dây

• Cài đặt thông số HMI, bao gồm tốc độ, chiều dài, giới hạn cảnh báo, v.v.

5. Sản xuất thử nghiệm và tối ưu hóa các dải

5.1 Chuẩn bị cho sản xuất thử nghiệm

• Chuẩn bị 3-5 loại vật liệu màng dập nóng với các thông số kỹ thuật khác nhau để thử nghiệm.

• Cấu hình ống giấy và dụng cụ cắt theo thông số kỹ thuật phù hợp.

• Xây dựng biểu mẫu ghi chép quá trình sản xuất thử nghiệm để ghi lại các thông số chính.

5.2 Quy trình sản xuất thử nghiệm

1. Cắt thử ở tốc độ thấp: Chạy ở tốc độ 30-50m/phút để quan sát độ phẳng của cuộn và chất lượng cắt.

2. Tối ưu hóa thông số: Điều chỉnh các thông số lực căng, áp lực dao cắt và vị trí mép dẫn hướng theo kết quả cắt thử nghiệm.

3. Kiểm tra tốc độ cao: Tăng dần tốc độ lên 80% tốc độ định mức để kiểm tra tính ổn định của hệ thống.

4. Vận hành liên tục: Tiến hành sản xuất liên tục trong 4-8 giờ để theo dõi sự tăng nhiệt độ và độ rung của thiết bị.

5.3 Tiêu chuẩn chấp nhận chất lượng

• Độ chính xác khi cắt: dung sai chiều rộng ≤±0,1mm, sai số đường chéo ≤0,15mm

• Chất lượng cuộn: độ phẳng của mặt cuối ≤ 0,5mm, không có nếp nhăn hoặc lớp bị tách rời.

• Hiệu suất sản xuất: đạt hơn 90% tốc độ thiết kế, và thời gian thay cuộn ≤ 2 phút

• Tỷ lệ phế phẩm: Tỷ lệ phế phẩm ≤ 0,5% trong điều kiện sản xuất ổn định.

6. Đào tạo vận hành và cung cấp tài liệu

6.1 Đào tạo có hệ thống

• Thao tác cơ bản: bật và tắt máy, cài đặt thông số hàng ngày, thao tác thay vật liệu.

• Bảo trì: kiểm tra hàng ngày, chu kỳ bôi trơn và thay thế các bộ phận hao mòn.

• Xử lý lỗi: các phương pháp nhận diện cảnh báo và khắc phục sự cố thường gặp

• Quy định an toàn: yêu cầu về bảo hộ cá nhân, quy trình xử lý tình huống khẩn cấp

6.2 Tập hợp tài liệu kỹ thuật

Cung cấp đầy đủ thông tin kỹ thuật của người dùng, bao gồm:

• Bản vẽ lắp ráp cơ khí và danh sách các bộ phận hao mòn

• Sơ đồ mạch điện và bản sao lưu chương trình PLC

• Báo cáo nghiệm thu và giấy chứng nhận chấp thuận

• Lịch trình bảo trì và tài liệu video hướng dẫn vận hành

7. Các vấn đề thường gặp và giải pháp

| Hiện tượng có vấn đề | Nguyên nhân có thể | Giải pháp |

| Các cạnh cắt thô ráp | Sự thụ động hóa dao cắt hoặc khe hở không chính xác | Thay thế hoặc mài dụng cụ để điều chỉnh lại khe hở. |

| Phần cuối của cuộn dây không đều. | Phản ứng của hệ thống điều chỉnh chậm hơn so với dự kiến. | Điều chỉnh vị trí mắt quang điện và các thông số PID. |

| Mức độ căng thẳng biến động rất lớn. | Con lăn nổi bị cứng hoặc cảm biến bị lỗi. | Làm sạch ray và hiệu chỉnh cảm biến lực căng. |

| Rung động trong quá trình vận hành tốc độ cao | Khả năng cân bằng động kém hoặc nền tảng yếu | Tiến hành lại các bài kiểm tra cân bằng động để củng cố nền móng. |

Lời kết

Việc lắp đặt và vận hành máy cắt màng dập nóng là một dự án mang tính hệ thống, đòi hỏi chuyên môn về cơ khí, điện và công nghệ. Thông qua các quy trình lắp đặt tiêu chuẩn và phương pháp vận hành thử nghiệm được tinh chỉnh, không chỉ đảm bảo việc vận hành thiết bị nhanh chóng mà còn tạo nền tảng vững chắc cho hoạt động ổn định lâu dài. Thực tế đã chứng minh rằng thời gian và công sức bỏ ra trong giai đoạn lắp đặt và vận hành thử nghiệm sẽ được đền đáp gấp nhiều lần trong suốt vòng đời của thiết bị – giảm thời gian ngừng hoạt động, nâng cao chất lượng sản phẩm và kéo dài tuổi thọ thiết bị. Với sự phát triển của công nghệ thông minh, các máy cắt màng dập nóng hiện đại đang phát triển theo hướng chẩn đoán tự động và vận hành, bảo trì từ xa, nhưng nền tảng vững chắc của công tác lắp đặt và vận hành thử nghiệm vẫn là điều kiện tiên quyết để đảm bảo hiệu suất hoạt động tốt nhất của thiết bị.

Máy cắt ruy băng in thiệp

Máy cắt ruy băng in thiệp Máy cuộn ruy băng in thẻ

Máy cuộn ruy băng in thẻ Máy cắt lá dập nóng (RSDS7H) 1350

Máy cắt lá dập nóng (RSDS7H) 1350 Máy cắt lá dập nóng RSDS7H 1350 PLUS

Máy cắt lá dập nóng RSDS7H 1350 PLUS