Sau đây là hướng dẫn chi tiết về thông số kỹ thuật vận hành và các điểm an toàn của máy cắt màng từ cơ bản đến thành thạo, giúp người vận hành nắm vững kỹ năng sử dụng thiết bị một cách có hệ thống và đảm bảo sản xuất an toàn:

Đầu tiên, nhận thức cơ bản về máy cắt màng

1. Thành phần thiết bị

◦ Hệ thống tháo cuộn (trục tháo cuộn, điều khiển độ căng), thiết bị hiệu chỉnh, giá đỡ dụng cụ cắt (dao tròn, dao cắt thẳng), hệ thống quấn (kẹp lõi, điều khiển áp suất), hệ thống truyền động, hệ thống điều khiển (PLC/HMI).

2. Nguyên lý hoạt động

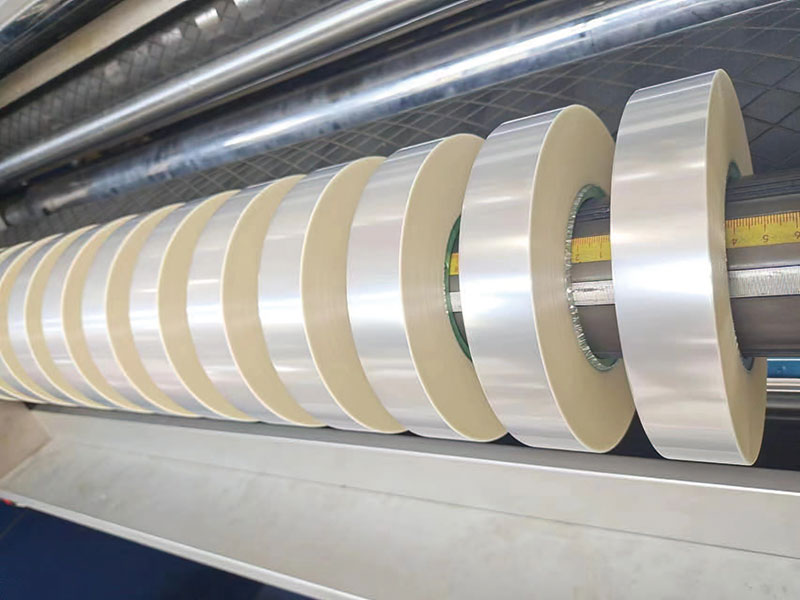

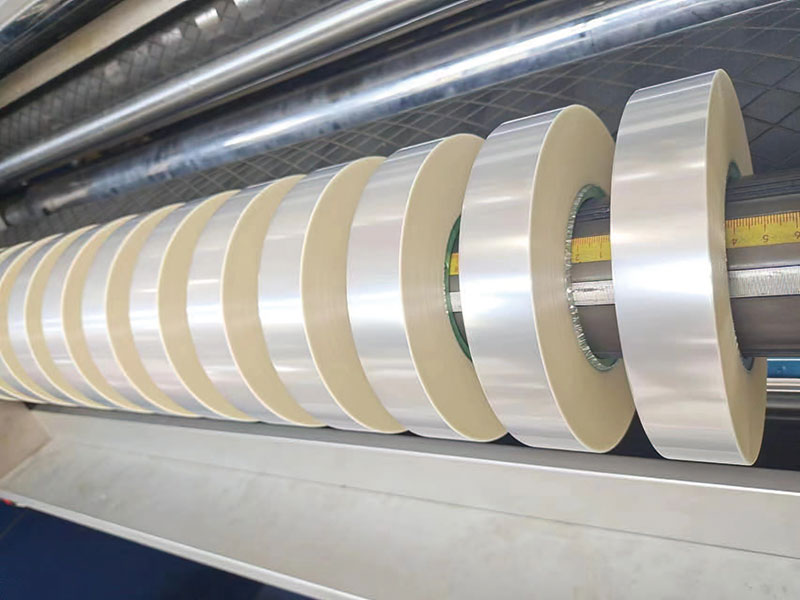

◦ Màng phim được mở ra bằng cách tháo căng, sau khi qua con lăn dẫn hướng và hiệu chỉnh, màng phim được cắt theo chiều rộng yêu cầu bằng dụng cụ và cuối cùng được cuộn lại thành một cuộn dây độc lập.

Thứ hai, thông số kỹ thuật vận hành (theo giai đoạn)

1. Chuẩn bị trước khi bật nguồn

• Kiểm tra thiết bị

◦ Xác nhận rằng dụng cụ không bị mòn hoặc lỏng, áp suất của hệ thống khí nén/thủy lực bình thường và điểm bôi trơn được tra dầu.

◦ Kiểm tra xem nút dừng khẩn cấp và thiết bị bảo vệ quang điện có hiệu quả không.

• Chuẩn bị vật liệu

◦ Kiểm tra thông số kỹ thuật của màng phim (chiều rộng, độ dày, chất liệu) và chọn lõi phù hợp (đường kính, chất liệu).

◦ Đảm bảo trục tháo cuộn song song với trục thu để tránh bị lệch trong quá trình vận hành.

• Cài đặt tham số

◦ Nhập chiều rộng cắt, giá trị độ căng (tháo/cuộn), tốc độ cắt (khuyến nghị vận hành ở tốc độ thấp lần đầu tiên).

2. Bật nguồn và chạy

•bước

1). Khởi động nguồn điện, làm nóng thiết bị trước (nếu có thiết bị gia nhiệt).

2). Độ thẩm thấu của màng phim: Kéo màng phim bằng tay qua từng trục lăn đảm bảo không có nếp nhăn hoặc độ lệch.

3). Cắt thử: chạy ở tốc độ thấp, kiểm tra độ phẳng của mép cắt, điều chỉnh độ căng hoặc hiệu chỉnh độ lệch.

4). Sản xuất chính thức: tăng tốc dần theo yêu cầu của quy trình và theo dõi độ gọn gàng của quá trình cuộn.

• Điểm kiểm soát quan trọng

• Kiểm soát độ căng: độ căng khi tháo cuộn > độ căng khi kéo > độ căng khi quấn (nguyên lý giảm dần).

• Điều chỉnh hiệu chỉnh: Cạnh phim luôn được căn chỉnh với đường cơ sở của cảm biến.

3. Tắt máy và thay đổi vật liệu

• Thời gian ngừng hoạt động bình thường

1. Giảm tốc độ xuống số thấp nhất và cắt bỏ lớp màng.

2. Tháo cuộn thành phẩm và dán nhãn (đánh dấu thông số kỹ thuật và lô).

3. Làm sạch các mảnh vụn còn sót lại trên giá đỡ dụng cụ và trục lăn.

• Tắt khẩn cấp

◦ Chụp ảnh ngay nút dừng khẩn cấp và thiết lập lại tất cả các thiết bị an toàn sau khi xử lý sự cố.

Thứ ba, điểm an toàn

1. An toàn cá nhân

• Đồ bảo hộ: Phải mặc quần áo bó sát, găng tay chống cắt, kính bảo hộ (khi cầm dao).

• Khu vực nguy hiểm:

◦ Không được đến gần giá đỡ dụng cụ và khu vực chạy con lăn (cần phải có nắp bảo vệ).

◦ Khi xử lý tình trạng màng phim bị vỡ, bạn phải dừng máy và sử dụng dụng cụ chuyên dụng.

• An toàn điện: Không vận hành bảng điều khiển khi tay ướt và thường xuyên kiểm tra lớp cách điện của dây điện.

2. An toàn thiết bị

• Quản lý công cụ:

◦ Khóa nguồn điện khi lắp đặt/thay đổi dụng cụ và sử dụng dụng cụ từ tính để tránh hư hỏng do rơi.

◦ Thay thế dụng cụ thụ động kịp thời để tránh hiện tượng gờ hoặc kéo màng sơn.

• Biện pháp phòng cháy chữa cháy:

◦ Cấm sử dụng ngọn lửa trần trong xưởng và các màng dễ cháy như PE/PP phải được trang bị bình chữa cháy (CO₂ hoặc bột khô).

3. Môi trường và kỷ luật hoạt động

◦ Giữ mặt đất khô ráo, không có dầu và xếp vật liệu cách xa lối đi.

◦ Nghiêm cấm một người vận hành các liên kết có rủi ro cao (chẳng hạn như nâng màng cuộn lớn) và cần có hai người hợp tác.

Thứ tư, các vấn đề thường gặp và giải pháp

• Quấn không đều: Kiểm tra xem áp suất không khí có đồng đều không, lõi có bị biến dạng không và điều chỉnh độ dốc áp suất quấn.

• Lưỡi cắt: Góc cắt không chính xác hoặc bị mòn, mài lại hoặc thay thế.

• Biến động độ căng: kiểm tra độ ổn định của van áp suất không khí và xem màng có hấp phụ tĩnh điện hay không (có thể thêm chất khử tĩnh điện).

Thứ năm, kỹ năng thành thạo nâng cao

1. Tối ưu hóa quy trình

◦ Điều chỉnh tổ hợp thông số theo đặc tính của màng phim (ví dụ: PET có độ căng cao, PVC có nhiệt độ thấp).

◦ Các màng có độ đàn hồi cao được xử lý bằng công nghệ cắt siêu âm.

2. Bảo trì phòng ngừa

◦ Hiệu chỉnh cảm biến độ căng thường xuyên, vệ sinh bộ lọc không khí và sao lưu chương trình PLC.

3. Nâng cấp tự động hóa

◦ Giới thiệu hệ thống kiểm tra trực quan để tự động xác định lỗi hoặc lắp đặt cánh tay rô-bốt tự động quấn lại.

Thứ sáu, đề xuất đào tạo và đánh giá

• Cấp độ đầu vào: Nắm vững quy trình vận hành cơ bản và tắt máy khẩn cấp (đào tạo thực hành 1 tuần).

• Thành thạo: Tự động gỡ lỗi các thông số và xử lý các lỗi thường gặp (1-3 tháng).

• Chuyên gia: Tham gia chuyển đổi thiết bị và phát triển quy trình (yêu cầu kinh nghiệm trên 6 tháng).

Thông qua việc học tập một cách hệ thống các nội dung trên và kết hợp với các bài tập thực hành, người vận hành có thể dần nâng cao trình độ thành thạo, đồng thời đảm bảo an toàn và hiệu quả sản xuất. Khuyến nghị các doanh nghiệp thường xuyên tổ chức diễn tập an toàn và đánh giá kỹ năng để nâng cao nhận thức về các quy định.

Máy cắt ruy băng

Máy cắt ruy băng Máy cắt ruy băng mã vạch

Máy cắt ruy băng mã vạch Máy cắt cuộn giấy bạc tự động

Máy cắt cuộn giấy bạc tự động Máy cắt mini 450S

Máy cắt mini 450S Máy cắt băng dính một mặt

Máy cắt băng dính một mặt Máy cắt mini 300S

Máy cắt mini 300S Máy cắt băng dính hai mặt

Máy cắt băng dính hai mặt