Cải thiện chất lượng cắt của máy tách pin lithium là mục tiêu cốt lõi của việc tối ưu hóa các thông số của máy cắt màng mỏng, vì chất lượng cắt ảnh hưởng trực tiếp đến tính an toàn, tính nhất quán và hiệu suất của pin.

Chất lượng cắt kém (ví dụ: gờ, bột bị rơi ra, vết gấp, vết nhăn) có thể gây ra:

• Chập mạch bên trong: Các gờ kim loại hoặc bụi màng loa đâm thủng màng loa, gây ra hiện tượng mất kiểm soát nhiệt.

• Tỷ lệ tự xả cao: Các mạch ngắn vi mô làm giảm dung lượng pin nhanh chóng.

• Khó khăn khi lắp ráp: Các bộ phận ngăn cách bị cong, nhăn ảnh hưởng đến quá trình cuộn hoặc cán mỏng tế bào.

Dưới đây tôi sẽ trình bày chi tiết cách cải thiện chất lượng cắt thông qua tối ưu hóa thông số từ ba khía cạnh: thông số cốt lõi, chiến lược tối ưu hóa và phương pháp có hệ thống.

1. Các thông số cốt lõi và tác động của chúng đến chất lượng cắt

Quá trình cắt về cơ bản là quá trình "cắt kéo", trong đó việc tối ưu hóa thông số nhằm cho phép tách vật liệu một cách sạch sẽ với thiệt hại tối thiểu.

1. Kiểm soát độ căng

Đây là thông số cốt lõi và quan trọng nhất, xuyên suốt toàn bộ quá trình quấn, cắt và cuộn.

• Độ căng khi tháo cuộn: Độ căng quá mức sẽ gây ra biến dạng kéo của vật liệu, ảnh hưởng đến độ xốp; quá nhỏ sẽ khiến vật liệu bị chùng và lệch.

• Độ căng khi cắt: Ảnh hưởng trực tiếp đến độ khít của vật liệu tại thời điểm cắt. Nếu độ căng quá nhỏ, vật liệu sẽ bị rung lắc, dao cắt sẽ dễ dàng "kéo" các gờ ra; nếu độ căng quá lớn, vật liệu sẽ bị kéo căng quá mức, và sau khi cắt, vật liệu sẽ co lại tạo thành "cạnh cong" hoặc thậm chí biến dạng "hình cánh cung".

• Độ căng khi quấn lại: Ảnh hưởng đến độ chặt và độ phẳng bề mặt của lô chính. Độ căng quá mức có thể ép gờ của lớp trước vào lớp sau, gây ra vết lõm hoặc thậm chí thủng; nếu độ căng quá nhỏ, việc quấn sẽ không đều và mép sẽ bị sụp. Thông thường, kiểm soát độ căng côn được áp dụng, tức là độ căng giảm dần khi đường kính cuộn tăng lên, để đảm bảo độ chặt bên trong và độ lỏng bên ngoài.

2. Thông số hệ thống công cụ

• Lựa chọn công cụ:

◦ Chất liệu lưỡi dao: Lưỡi dao phủ kim cương hoặc phủ gốm được ưa chuộng. Chúng có khả năng chống mài mòn cực tốt và duy trì độ sắc bén lâu dài, giảm thiểu bụi và gờ hiệu quả. Lưỡi dao kim loại thông thường nhanh mòn và cần được thay thế thường xuyên.

◦ Loại dụng cụ: Thường dùng là dao cắt tròn và dao cạo.

▪ Cắt bằng dao tròn (kiểu cắt): Lưỡi dao tròn trên và dưới ăn khớp với nhau như kéo. Chất lượng cắt tốt nhất và phù hợp với màng loa dày và cứng hơn. Điều quan trọng là điều chỉnh độ sâu tiếp xúc và độ chồng lên nhau.

▪ Cắt rãnh (kỹ thuật rạch): Lưỡi dao một lưỡi cắt trên một con lăn đáy cứng bên dưới vật liệu. Ứng dụng này phổ biến hơn và việc điều chỉnh linh hoạt hơn. Yếu tố quan trọng là góc dao và độ sâu cắt.

• Góc cào:

◦ Đây là góc nghiêng của lưỡi dao so với đường thẳng đứng. Góc nghiêng dương là góc được sử dụng phổ biến nhất và mang lại "vết cắt" với lực cản cắt thấp, ít sinh nhiệt và ít gờ hơn. Việc lựa chọn góc nghiêng nên được xác định dựa trên vật liệu màng chắn và độ dày thực nghiệm.

• Độ sâu cắt:

◦ Chỉ độ sâu mà lưỡi dao cắt vào con lăn dưới cùng. Nguyên tắc là "độ sâu cắt hiệu quả tối thiểu".

▪ Quá nông: Cắt liên tục, dẫn đến kéo và tạo ra các gờ dài.

▪ Quá sâu: ma sát giữa lưỡi dao và con lăn phía dưới tăng lên, dẫn đến:

◦ Làm dụng cụ mòn nhanh hơn và giảm tuổi thọ.

◦ Tạo ra nhiều nhiệt có thể làm tan chảy màng ngăn bằng nhiệt, tạo thành "các gờ cứng" hoặc các hạt nóng chảy.

◦ Tạo ra nhiều bụi hơn.

◦ Lý tưởng nhất là chỉ cần cắt bỏ màng loa và nghe thấy âm thanh "xột xoạt" rõ nét thay vì âm thanh cọ xát đục.

3. Tốc độ khớp

• Tốc độ đường cắt: Tốc độ càng cao, yêu cầu về hệ thống kiểm soát lực căng và độ sắc bén của dụng cụ càng cao. Ở tốc độ cao, bất kỳ rung lắc hoặc mất ổn định nhỏ nào cũng sẽ được khuếch đại. Khuyến nghị tăng tốc độ dần dần trong khi vẫn đảm bảo chất lượng và tiến hành DOE (thiết kế thử nghiệm) để tìm ra khung tốc độ tối ưu cho các vật liệu khác nhau.

• Tỷ số tốc độ dao: Đối với quá trình cắt bằng dao tròn, tốc độ quay của dao trên và dưới cần phải phù hợp với tốc độ tuyến tính của vật liệu để tránh mài mòn và kéo do trượt tương đối.

4. Các thông số phụ trợ khác

• Hệ thống dẫn hướng (EPC): Đảm bảo vật liệu luôn chạy theo đúng đường dẫn, ngăn ngừa tình trạng cắt không đều hoặc gờ một bên do sai lệch.

• Kiểm soát môi trường: Màng chắn rất nhạy cảm với tĩnh điện. Lắp đặt quạt ion để loại bỏ tĩnh điện và ngăn màng chắn hấp thụ bụi hoặc dính vào nhau. Nhiệt độ và độ ẩm được kiểm soát để ngăn ngừa độ ẩm hoặc tĩnh điện phát sinh từ vật liệu.

2. Chiến lược và các bước tối ưu hóa tham số

Đây là một quá trình gỡ lỗi có hệ thống và không thể điều chỉnh riêng lẻ.

1. Thiết lập

◦ Dao sắc: Đảm bảo tất cả lưỡi dao đều mới hoặc được mài lại là điều kiện tiên quyết để tối ưu hóa.

◦ Vệ sinh máy: Vệ sinh kỹ lưỡng các con lăn dẫn hướng, giá đỡ dụng cụ, con lăn đáy, bất kỳ bụi bẩn nào cũng sẽ ảnh hưởng đến chất lượng.

◦ Căn chỉnh dụng cụ chính xác: Đảm bảo tất cả các lưỡi dao nằm trên một đường thẳng và song song với con lăn phía dưới.

2. Cài đặt tham số ban đầu

◦ Đặt một bộ thông số ban đầu bảo thủ (tốc độ thấp hơn, độ căng trung bình, góc dụng cụ nhỏ) dựa trên vật liệu màng ngăn (lớp phủ PP/PE/gốm), độ dày và chiều rộng, có tham chiếu đến các giá trị được khuyến nghị của nhà sản xuất thiết bị và nhà cung cấp vật liệu.

3. Tối ưu hóa độ căng (Các bước cốt lõi)

◦ Điều chỉnh độ căng trước, sau đó mới điều chỉnh dụng cụ!

◦ Điều chỉnh độ căng ở mọi mức độ, bắt đầu từ lúc tháo chỉ để đảm bảo vải mịn, căng nhưng không bị giãn quá mức tại điểm cắt. Dùng tay chạm nhẹ vào vải và cảm nhận độ căng.

◦ Quan sát tiếp tuyến: Nếu có nếp gấp lượn sóng đều đặn, thường là do lực căng quá lớn; nếu các cạnh cắt lỏng lẻo và dạng sợi, thì lực căng thường quá nhỏ.

4. Tối ưu hóa tham số công cụ

◦ Điều chỉnh độ căng và bắt đầu điều chỉnh dụng cụ.

◦ Điều chỉnh độ sâu: Bắt đầu với độ nông nhất và tăng dần cho đến khi bạn có thể cắt vật liệu liên tục và sạch sẽ. Sau đó, thêm 2-5 μm nữa để đảm bảo an toàn. Nhớ đừng cắt quá sâu.

◦ Điều chỉnh góc: Thường thử ở góc 30°-45°. Quan sát tình trạng bụi, lý tưởng nhất là tạo ra bột mịn thay vì dạng vảy hoặc sợi.

5. Tăng tốc độ và tinh chỉnh

◦ Sau khi tìm được một tập hợp các thông số có thể tạo ra sản phẩm tốt một cách nhất quán, hãy tăng dần tốc độ cắt.

◦ Với mỗi lần tăng tốc độ, độ căng và góc dụng cụ có thể cần được điều chỉnh chính xác để bù cho tác động rung động và quán tính của tốc độ cao.

6. Tối ưu hóa cuộn dây

◦ Cài đặt độ căng và độ côn ban đầu phù hợp để quan sát hiệu ứng quấn. Sử dụng con lăn ép có thể giúp loại bỏ không khí và giảm hiện tượng dây bị căng và nhăn.

3. Phương pháp đảm bảo chất lượng có hệ thống

• DOE (Thiết kế Thí nghiệm): Không nên thử nghiệm từng cái một dựa trên kinh nghiệm. Phương pháp DOE có thể được sử dụng để tìm ra sự kết hợp tối ưu của các thông số một cách hiệu quả bằng cách xem xét sự tương tác giữa lực căng, tốc độ, độ sâu cắt và các yếu tố khác.

• Thiết lập thư viện tham số: ghi lại và lưu trữ các thông số cắt tối ưu của máy tách có vật liệu và thông số kỹ thuật khác nhau (độ dày, chiều rộng) để tạo thành hướng dẫn vận hành chuẩn (SOP), giúp giảm đáng kể thời gian chuyển đổi và gỡ lỗi.

• Giám sát và kiểm tra quy trình:

◦ Kiểm tra trực tuyến: Sử dụng camera quét đường để theo dõi chất lượng đường cắt theo thời gian thực và phát hiện kịp thời các vấn đề như gờ và vết gấp.

◦ Phát hiện ngoại tuyến:

▪ Kính hiển vi: Lấy mẫu thường xuyên để quan sát hình thái cắt tỉa dưới kính hiển vi có độ phóng đại cao (100X-200X) nhằm đánh giá kích thước và hình thái của gờ.

▪ Đo bụi: Lượng bụi sinh ra từ vết cắt được thu thập và cân bằng phương pháp dán băng dính hoặc phương pháp xả dung môi.

▪ Kiểm tra bề mặt: Kiểm tra bề mặt cuộn dây xem có bất kỳ khuyết tật nào như phồng, lõm, trầy xước, v.v. không.

bản tóm tắt

Việc cải thiện chất lượng cắt của máy tách pin lithium là một dự án có hệ thống, bao gồm các khía cạnh cơ khí, vật liệu, kiểm soát và các khía cạnh khác. Chìa khóa để tối ưu hóa là:

1. Hiểu các nguyên tắc: Có được sự hiểu biết sâu sắc về quá trình vật lý của "kéo-cắt".

2. Nắm vững cốt lõi: Kiểm soát căng thẳng là linh hồn, trạng thái công cụ là nền tảng.

3. Thực hiện theo quy trình: Tuân thủ quy trình gỡ lỗi khoa học là "điều chỉnh độ căng trước, sau đó điều chỉnh dụng cụ và cuối cùng là tăng tốc".

4. Phương pháp khoa học: Sử dụng các công cụ như DOE và kiểm tra trực tuyến, chuyển từ chủ nghĩa kinh nghiệm sang dựa trên dữ liệu.

5. Tham gia đầy đủ: Người vận hành, kỹ sư quy trình và nhân viên bảo trì thiết bị cần phải làm việc chặt chẽ với nhau để phân tích và giải quyết vấn đề.

Thông qua việc tối ưu hóa các thông số hệ thống trên, chất lượng cắt của máy tách có thể được cải thiện đáng kể, tạo nền tảng vững chắc cho việc sản xuất pin lithium hiệu suất cao và độ an toàn cao.

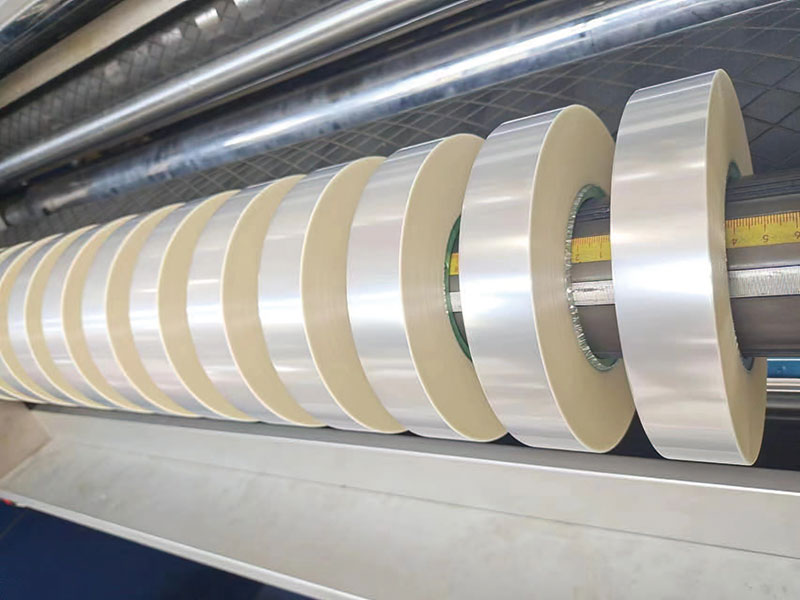

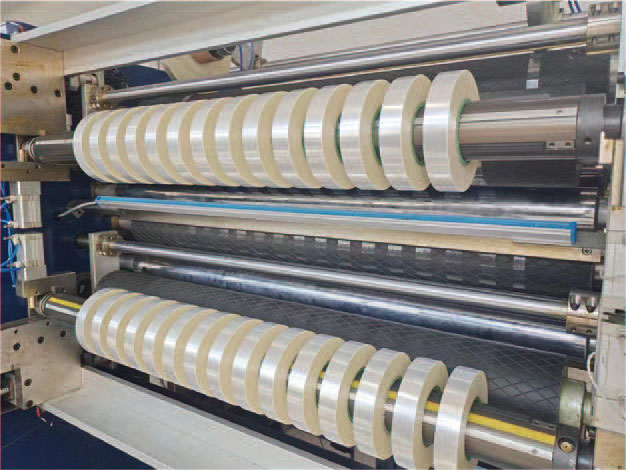

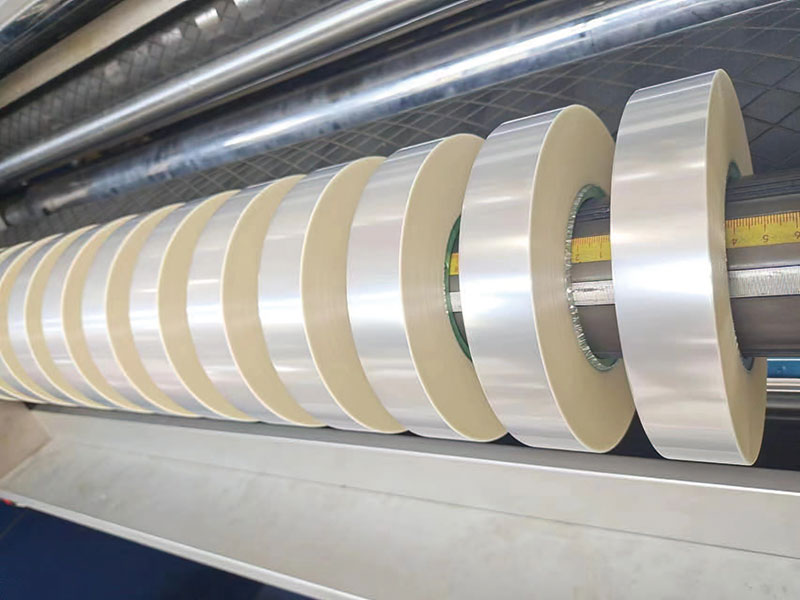

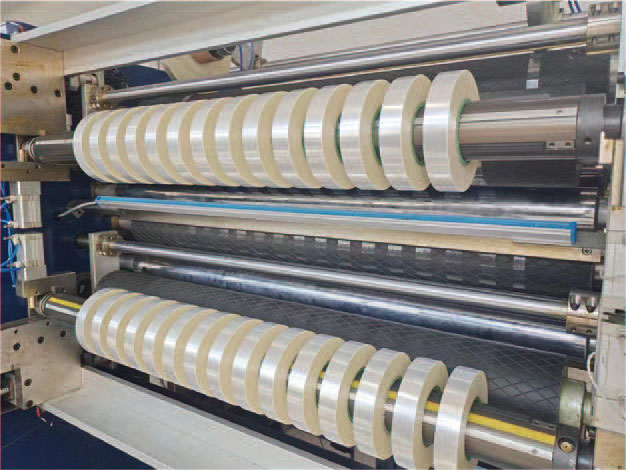

Máy cắt ruy băng

Máy cắt ruy băng Máy cắt ruy băng mã vạch

Máy cắt ruy băng mã vạch Máy cắt cuộn giấy bạc tự động

Máy cắt cuộn giấy bạc tự động Máy cắt mini 450S

Máy cắt mini 450S Máy cắt băng dính một mặt

Máy cắt băng dính một mặt Máy cắt mini 300S

Máy cắt mini 300S Máy cắt băng dính hai mặt

Máy cắt băng dính hai mặt